Типы станков для обработки металла

Обработка металла — это ключевая сфера в производстве, требующая точности и надежности. Станки, используемые для этой цели, варьируются от простых механических моделей до высокотехнологичных CNC-систем, которые обеспечивают автоматизацию и максимальную точность. Разнообразие типов станков позволяет адаптировать производственные процессы под конкретные задачи, будь то резка, шлифовка или фрезерование. В этой статье мы рассмотрим основные типы станков для обработки металла, их особенности и области применения, чтобы помочь вам лучше ориентироваться в выборе оборудования для ваших нужд.

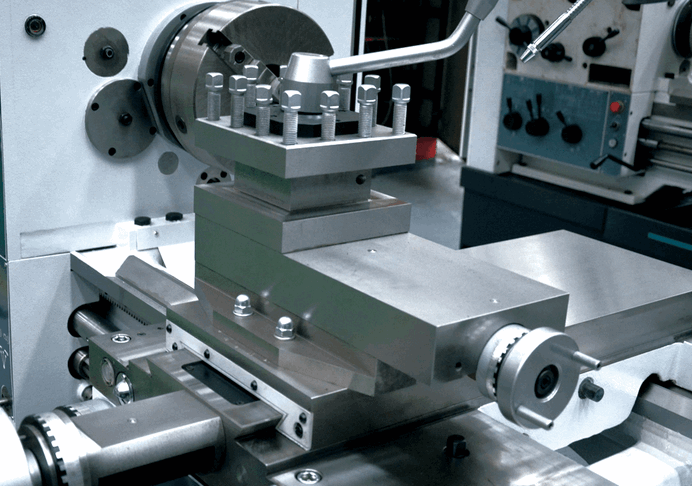

Токарные, фрезерные и сверлильные станки

Токарные станки — одни из наиболее распространенных типов оборудования для обработки металла. Они позволяют обрабатывать цилиндрические детали, создавая гладкие поверхности и сложные формы. Основной принцип работы токарного станка заключается в вращении заготовки вокруг своей оси, в то время как резец движется вдоль поверхности, удаляя лишний материал. Токарные станки применяются в различных отраслях, от автомобильного производства до часового дела, обеспечивая высокую точность и качество готовой продукции.

Фрезерные станки, в свою очередь, отличаются тем, что позволяют обрабатывать не только плоские поверхности, но и сложные контуры. Используя вращающийся резец, фрезерные станки способны производить множество операций, таких как нарезка пазов, создание канавок и формирование различных профилей. Эти станки идеально подходят для производства деталей с высокой степенью сложности и точности. Фрезерование может выполняться как в горизонтальной, так и в вертикальной плоскости, что делает этот тип оборудования универсальным и востребованным.

Сверлильные станки также занимают важное место в обработке металла. Они предназначены для создания отверстий в различных материалах и обеспечивают высокую точность позиционирования. Современные сверлильные станки могут быть оснащены автоматическими системами подачи, что значительно увеличивает скорость работы и снижает утомляемость оператора. В зависимости от назначения, сверлильные станки могут иметь разные конструкции, от настольных моделей до тяжелых промышленных машин, что делает их незаменимыми в производственных цехах.

Как выбрать подходящий станок

Выбор подходящего станка для обработки металла зависит от нескольких ключевых факторов. Во-первых, необходимо учитывать тип детали, которую планируется производить. Токарные станки лучше всего подходят для создания цилиндрических деталей, тогда как фрезерные станки идеально подходят для обработки плоских и сложных форм. Сверлильные станки являются лучшим выбором, если основная задача заключается в создании отверстий. Каждый тип станка имеет свои особенности и применимость, поэтому важно четко понимать, какие задачи необходимо решать.

Во-вторых, следует обратить внимание на размеры и мощность станка. Если производство небольшое и вы планируете обрабатывать мелкие детали, возможно, будет достаточно настольного или миниатюрного станка. Однако для крупных производственных нужд потребуются более мощные машины, способные обрабатывать большие заготовки. Кроме того, стоит рассмотреть возможность автоматизации процесса. Современные станки часто имеют встроенные системы управления, которые увеличивают эффективность и снижают вероятность ошибок.

Наконец, важно учитывать бюджет. Станки для обработки металла могут варьироваться по цене от недорогих настольных моделей до дорогостоящих промышленных машин. Необходимо найти баланс между качеством и стоимостью, чтобы обеспечить максимальную отдачу от инвестиций. Также рекомендуется обратить внимание на производителя и отзывы о станке, чтобы убедиться в его надежности и функциональности. Исследование рынка и тщательный анализ помогут вам выбрать станок, который наилучшим образом соответствует вашим потребностям и требованиям.

Применение различных типов станков

Каждый тип станка для обработки металла обладает уникальными характеристиками и предназначен для выполнения конкретных задач. Токарные станки, например, идеально подходят для создания деталей с симметричными формами, такими как валы и втулки. Они работают по принципу вращения заготовки вокруг своей оси, что позволяет производить точную обработку поверхности. Токарные станки широко используются в автомобильной и авиационной промышленности, где требуется высокая степень точности.

Фрезерные станки, в свою очередь, предназначены для обработки плоских и сложных поверхностей. С их помощью можно изготавливать детали с резьбами, канавками и другими сложными элементами. Эти станки находят применение в различных отраслях, включая машиностроение и производство инструментов. Благодаря своим возможностям, фрезерные станки обеспечивают высокую производительность и точность, что делает их незаменимыми в массовом производстве.

Сверлильные станки также играют важную роль в обработке металла. Они используются для создания отверстий различного диаметра в заготовках и могут обрабатывать как мелкие, так и крупные детали. Эти станки применяются во всех отраслях, где необходимо быстрое и точное выполнение отверстий, от производства мебели до машиностроения. Важно отметить, что выбор станка должен основываться не только на типе обрабатываемого материала, но и на конкретных требованиях к производству, что позволяет оптимизировать процессы и повысить общую эффективность.

Советы по обслуживанию станков

Обслуживание станков для обработки металла — ключевой аспект, влияющий на их производительность и срок службы. Регулярное и правильное обслуживание позволяет избежать поломок и улучшить качество обработки. Важно проводить плановые проверки, чтобы убедиться, что все компоненты работают исправно. Это включает в себя осмотр механизмов на наличие износа, проверку систем смазки и корректировку настройки станка при необходимости.

Смазка — один из критически важных процессов в обслуживании станков. Используйте рекомендованные производителем смазочные материалы и регулярно проверяйте уровень смазки. Это поможет предотвратить перегрев и износ подвижных частей. Не забывайте также очищать станок от стружки и пыли, так как накопление мусора может повлиять на работу механизмов и снизить точность обработки.

Другой важный аспект — проверка и калибровка инструментов. Убедитесь, что используемые инструменты находятся в хорошем состоянии и правильно заточены. Изношенные или поврежденные инструменты могут привести к браку в производстве и увеличению затрат. Рекомендуется также следить за настройками станка, такими как скорость резания и подача, чтобы оптимизировать процесс обработки в зависимости от материала и требований к качеству.

Наконец, важно обучать операторов правильной эксплуатации и технике безопасности при работе с станками. Это не только снизит риск несчастных случаев, но и повысит общую эффективность работы оборудования. Регулярное обучение и повышение квалификации операторов будут способствовать более рациональному использованию станков и продлению их срока службы.